中国石化长城润滑油上海研究院 刘庆坤

切削油液对于机加工行业人员来说是再熟悉不过的产品了,众所周知,切削油液是金属加工过程中作用于刀具和工件之间,起到保护刀具和加工件的作用,主要体现在冷却、润滑、清洗和防锈四个方面。但是面对形形色色的切削油液,您真正了解他们吗?是否清楚他们的区别在哪?又该如何选择呢?

首先切削油液按照其成分可分为油基(通常称为切削油)和水基(通常称为切削液)两类。水基切削液按照其含油量的多少又分为三类:乳化油、微乳液和全合成液,各类切削液外观如下图:

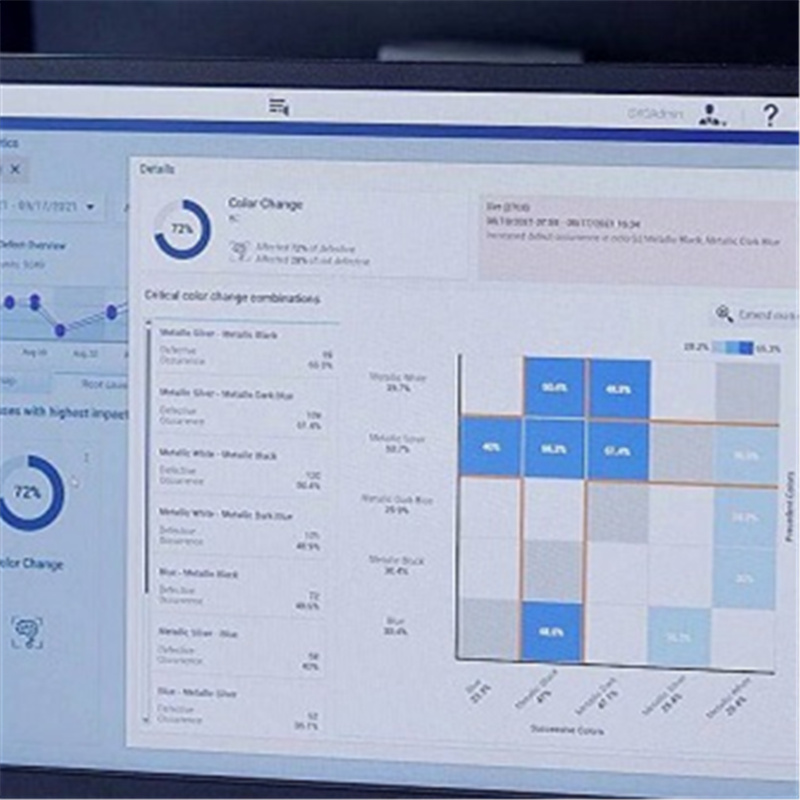

其中乳化油水溶液呈乳白色,全合成液呈透明状,微乳液则介于两者之间。而不同类型的切削液其使用性能也存在明显差异,整体规律如下表所示:

一般来说,切削油相比切削液,其润滑性较优,但是散热性相对较差,所以切削油一般用于硬度较高的难加工材料,或者加工件的表面光洁度和精度要求较高的场合。

其实切削油液的选择往往需要综合多方面因素进行考量:包括加工材料、加工工艺、机床类型、加工前后的工序影响等。选择合适的切削液不仅能保护刀具和机床,降低综合成本,更能提高加工精度和加工效率。

1)加工材料影响

首先,加工材料是切削液选择的首要考虑条件。例如硬度较高的不锈钢或高强钢,切削难度较大,需选用极压性(EP)切削油或者极压性(EP)切削液,该类型切削油/液加入了足量的极压抗磨成分,可有效防止卡咬和烧结,对刀具有明显的保护作用,并显著提高加工效率。另外对于有色金属如铜、铝等,则需注意选择的切削油/液中最好不含活性硫成分,以免对工件造成腐蚀。

2)加工工艺影响

金属加工过程中会设计多种工艺,如车、铣、磨、拉削、攻丝、铰孔等等,不同的工艺对于切削油/液的要求也不尽相同。对于深孔钻、攻丝、铰孔、拉削等重负荷工艺,一般推荐选用极压型切削油/液,且宜选择黏度较高的切削油以保证极压剂在金属表面更好的粘附;对于高速加工,如磨削等,加工过程产生大量热量,适宜选用冷却性较好的合成切削液或者低粘度的切削油,同时又保证了切屑良好的沉降性,利于提高工件的表面精度和光洁度。

3)加工工序影响

有时候机加工的前后道工序也会影响切削油/液的选择,比如机加工后是喷涂工序,若中间没有清洗工序,如果选用切削油或者含油量较高的乳化油,则很可能会发生喷码不均匀或者喷涂不上等情况,所以这种情况下往往推荐选用低含油量微乳液或者全合成液。

4)其他情况

除了以上技术性要求,还有对于切削油/液成分的限制、废液回收处理、皮肤过敏等等问题均会影响到切削油/液的选择。

综上,选择合适的到切削油/液需考虑多方面综合因素,这要求技术工程师具有丰富的现场应用经验。长城润滑油作为国内润滑油龙头企业,拥有一批专业的切削油/液研发和技术支持工程师,若您对切削油/液的有任何需求或疑惑,长城润滑油将竭诚为您服务。