2021年12月14日-15日,由大湾区中央企业数字化协同创新联盟、中央企业数字化发展研究院主办,有关中央企业、地方国有企业等参与承办的首届中央企业数字化转型峰会在深圳隆重举行。其中,“5G+工业互联网融合创新应用分论坛”以“鼎力新基建 智数谋未来”为主题,深入探讨产业转型的政策与趋势,分析数字化转型中的挑战与机遇。华为工业软件与工业云CTO丘水平作为特邀嘉宾,以《共建工业软件云,助力工业数字化转型》为主题,分享了华为云在工业数字化转型领域的观点与经验,分享中指出:“基于模型”是实现业务一体化融合、工业范式变革的基本方法,“面向对象”是实现产业链数据从“乱而后治”到“不治而顺”的根本。呼吁业界同仁聚众智、集众力,共同定义相关标准,共建和共享工业软件云。

以下为演讲全文:

各位嘉宾,下午好!我今天分享的主题是“共建工业软件云,助力工业数字化转型”。

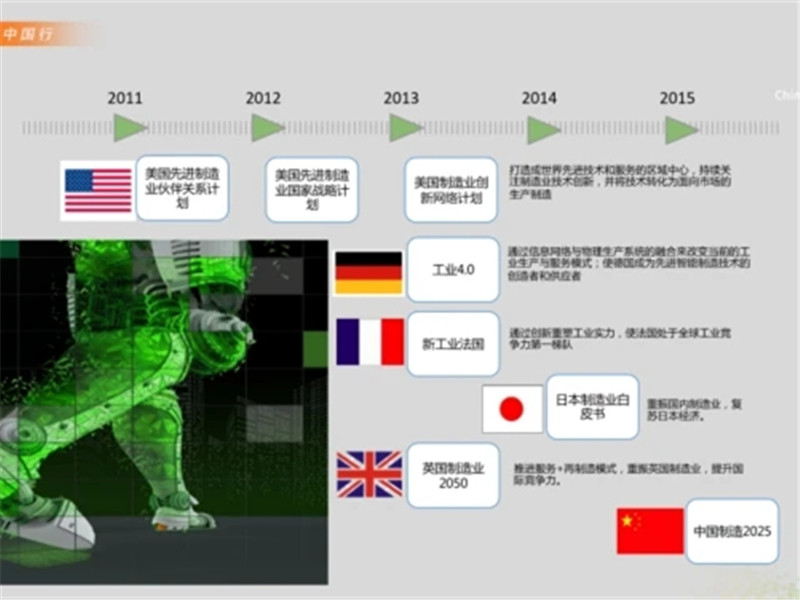

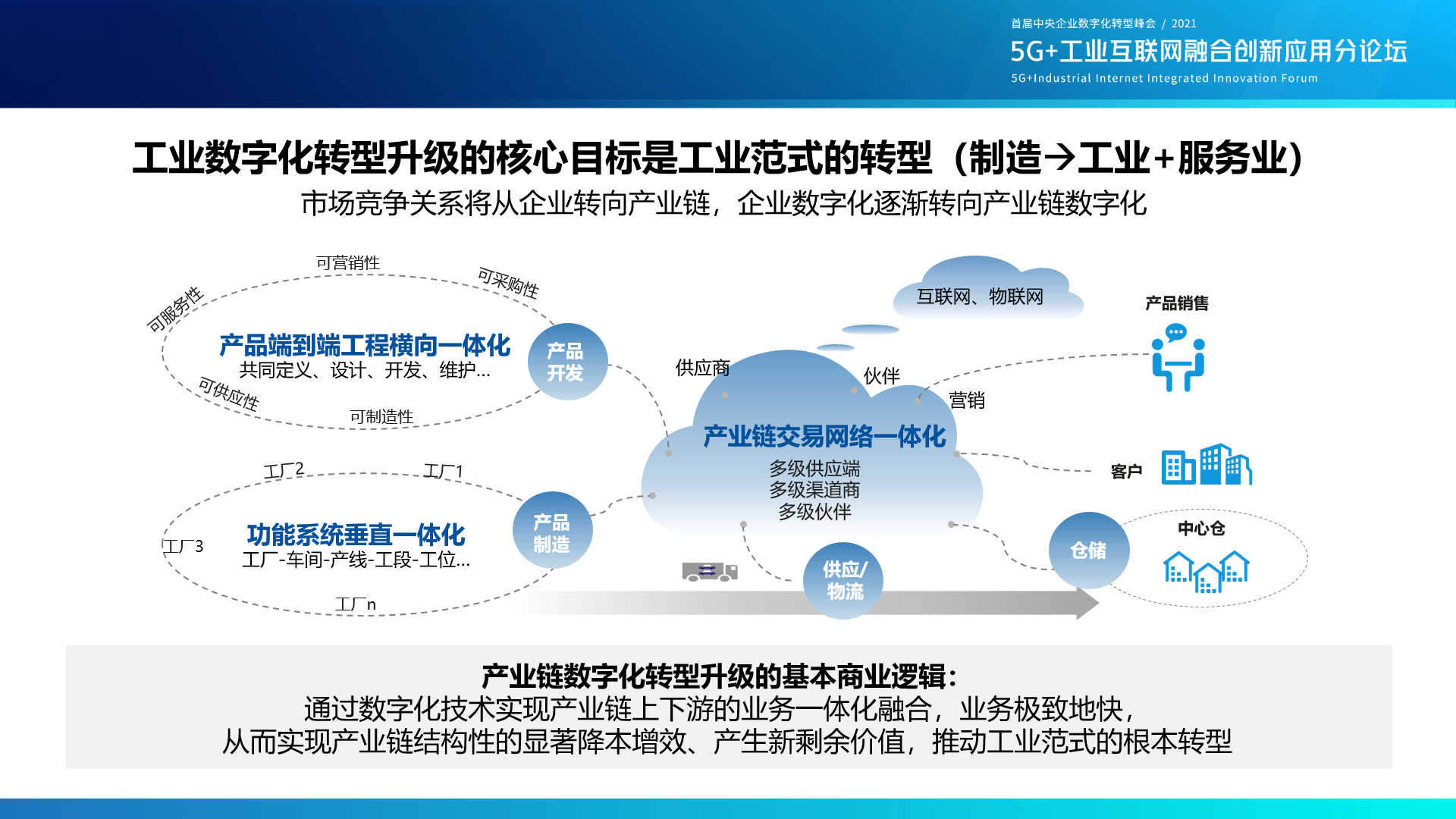

华为经过实践探索认为,工业数字化转型的核心目的是实现整个工业范式的转型,这个方式既涉及企业内部的设计、生产和运营,也包括企业与客户间商业模式的转型。从以逆向工程为主的制造业,向以正向工程为主的工业+服务业的转型。这其间,整体市场的竞争关系会因发生重大的变化:从单个企业的竞争变成产业链的竞争,产业集群的竞争。

工业数字化转型的颗粒度,会从“单个企业”升级到“产业链”,这就需要实现产业链上下游间的业务一体化融合,在融合过程中实现显著性的降本增效,显著性的剩余价值,大家都有钱分,才能可持续。首先,所有工业型公司的基础输出一定是具体的产品,沿着产品全生命周期的“横向一体化融合”非常关键。其次,功能系统一体化融合,无论一个公司规模有多大,都一定需要Top-Down的过程,所有的工厂、车间、工段、工位,哪怕一个小小的螺丝钉,都需要实现“垂直一体化整合”。最后,所有的产品型公司,一定是经历从钱到产品,再从产品到钱的过程,整个产业链多级供应商、渠道商之间要实现“交易流一体化融合”。如能做到这三个“一体化融合”,就可能实现整个产业链、产业集群显著性的降本增效和剩余价值提升。

“基于模型(Model-Based)”是实现业务一体化融合、工业范式变革的基本方法。这要从工程层面和数据层面两个方面来谈。工程层面,我们发现这个传统的CAX工业软件(EDA、CAD、CAE、CAM、CAPP、CST)正在快速地向MBD、MBE软件形态发展。传统的工业软件是以物理学科模型为核心,在很长一段时间内支撑了产业的质量提升,效率提升,降低了成本和错误。但站在今天看明天,智能制造的典型特征必将是大规模定制和柔性生产,甚至是单批次单件生产。在这个过程当中,必须得有产品级的虚拟仿真和验证能力,这就必须需要全新的MBD(Model Based Design)模型,在原来传统的物理学科模型基础之上,叠加跟性能、功能等相关参数后,再加上工艺路径而形成的新模型。再往后走,只有设计与制造融合仍还不够,我们的产品从研发到销售供应链,整个全流程都要融合,这个时候MBD就变成了MBE(Model Based Enterprise,基于模型的企业),甚至是基于模型的产业链,这个过程当中会引入更多的模型,包括描述性模型之外的分析型模型等等。工业软件的形态发生变化,我们称之为第四代工业软件。这个路径我们在国外看过,比如达索,原来基于几何模型的软件CATIA发展到而今的3D Experience,在这样一条路径会越走越远。

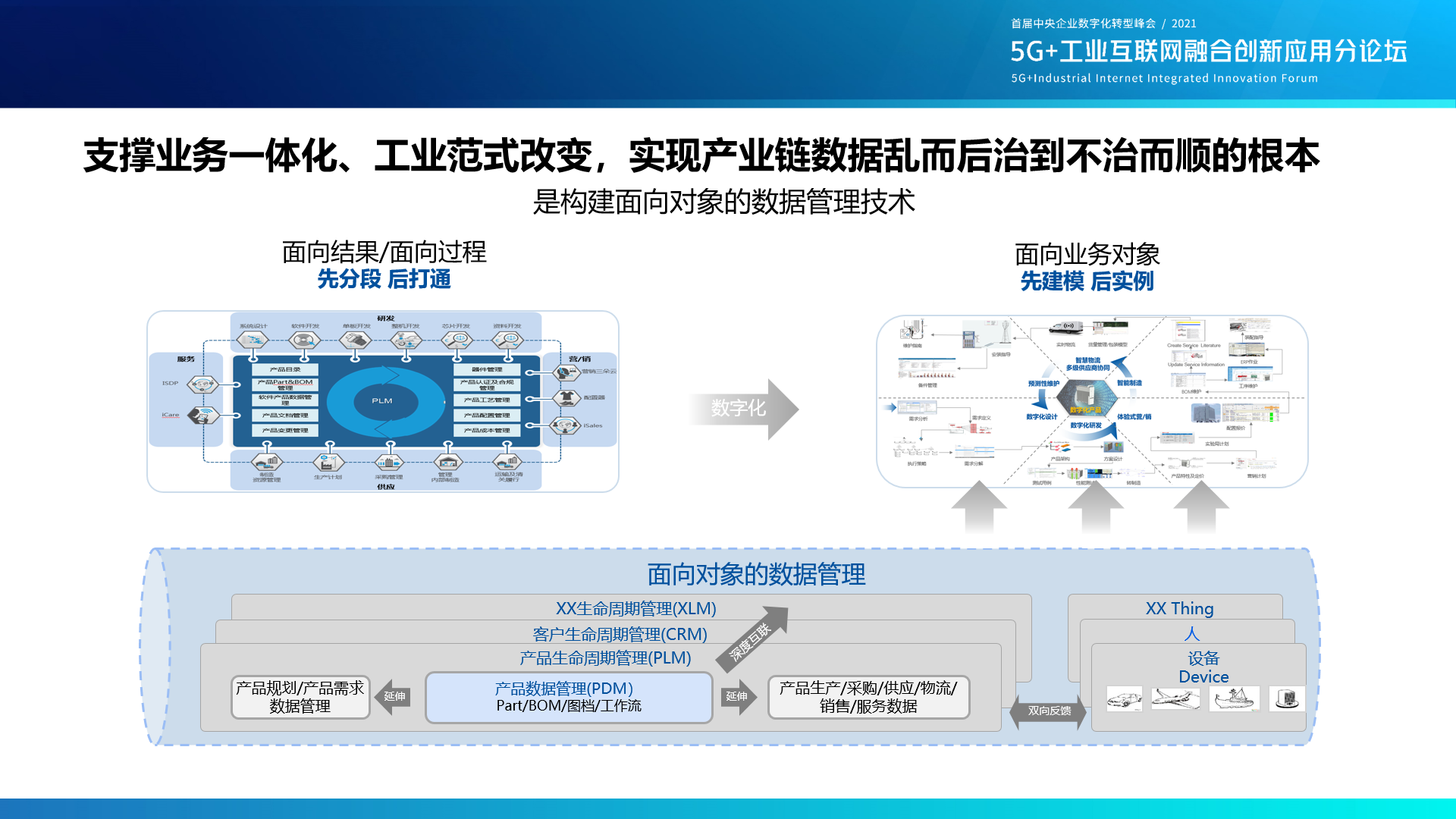

下一代工业软件的另一面变化在数据层面。上世纪90年代,当我们在提CAX这种工业软件时,业界就出现了“面向结果”的数据管理软件,叫PDM(Product Data Management),能把产品数据管好,是一种企业成熟的象征。但随着时代的发展,我们就发现“面向结果”的数据管理在逐步走向“面向过程”的数据管理,今天来看,“面向过程”可能也不够用了,以后的方向是“面向对象”的数据管理。为什么要面向对象?是因为今天整个工业产业的数字化发展都碰到了非常大的瓶颈和障碍。无论你有多牛的IoT,多牛的SCADA,你把数据采集上来之后,这些数据都不能有效的组装到一起,没法用。华为为此发了花了很长时间去洗这个盐碱地,把产品全生命周期数据模型梳理通,支撑了业务的发展。华为每年大概在IT和数字化转型的投入占整个公司研发收入的1.5%左右。2019年我们统计过数据,在这个方向上我们投入的资金量大概是150亿人民币。但是,有多少公司愿意花、能够化这么多钱在这方面去做投入?可能没有。我们以前那种“先分段、后打通”的数据治理模式,如何能找到一种新的方法,不用再去洗盐碱地,这种“此恨绵绵无绝期”的做法能不能换一下?

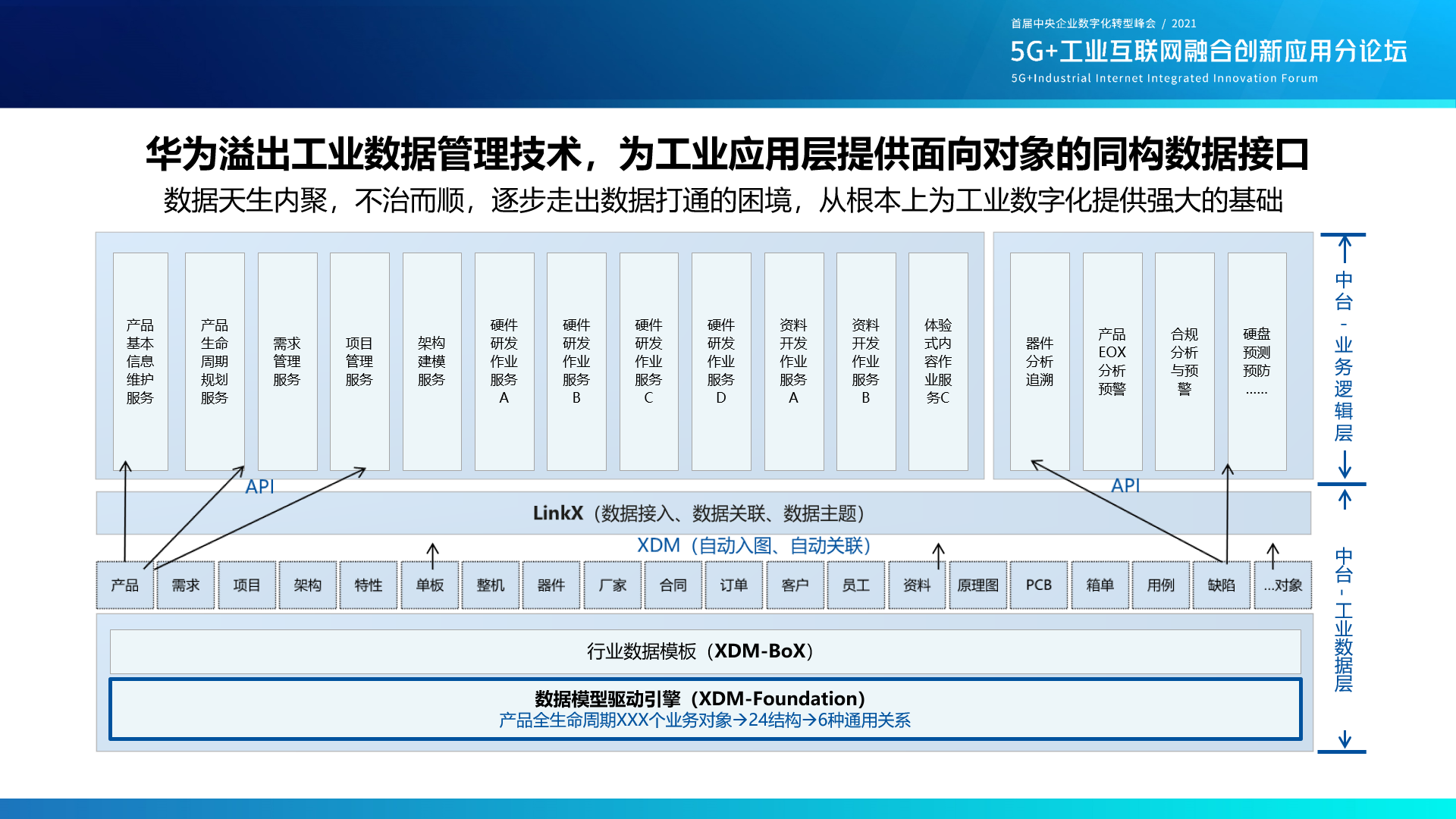

后来我们就想,能不能找到一种“面向对象”的方法,采用新的数字化技术,其实就是“数字孪生”来解决这个问题。对于“数字孪生”,每家公司的理解都不一样。我们的理解很简单,它就是一种新的“面向对象”的数据治理技术。面向未来,基于“业务对象”的“先建模、后实例”的数据治理技术,会有效的推动从PDM走向PLM,乃至XLM,在“物数融合”实现完整的数字主线和数字孪生。在2016年左右,华为就开始启动了整个公司业务的数字化转型。我们那时就在全球范围内苦苦寻找,这个在神坛上传言的数字主线和数字孪生技术,到底谁有,我们愿意买,愿意去学,但我们摸遍了全球,发现大家都是概念,没有几个公司真的把它做出来。我们只好尝试自己去探索。我们发现,任何一种Device,都可以抽象一种“物”(Thing-Model),既然数据是业务对象的表达,为什么不能把数据实体也抽象成是一种“物”。后来,我们就在这个方向开展了尝试,大概经历了五年时间,我们做出来了有些颠覆性的技术叫数据模型驱动引擎XDM-Foundation,它可以帮助构建任意形态、面向对象的数据管理。基于这个数据模型驱动引擎,能构建出各种各样的数据结构,提供相应数据API接口,面向中台提供所有的 API。大家开发的时候,数据都会自动写回“对象”之中,实现了天生内聚,数据与数据之间通过LinkX自动关联、自动入湖。这个时候,我们的数据库或数据中台管理起来就变得非常的简单,不再是洗盐碱地,这就是我们整体的逻辑和理念。我们现已规划,把华为内部这套整个工业数据管理解决方案拿出来,上线给大家使用,希望为整个业界的工业软件应用层提供一种同构接口。

我们有了相应的数据模型之后,能管理好数据的所有属性字段,但若不同企业使用这套基于模型的工业软件工具,下出来的“蛋”彼此之间还有非常多的“私标”,那产业链上下游的数据仍很难互联互通。我们想借本次机会,呼吁更多的业界同仁,一起来共同定义和建设工业领域的相关数据标准,文件格式标准和接口协议标准。我们相信在中国这块完全可以走双循环的土地上,应该能够构建出一套统一的标准。

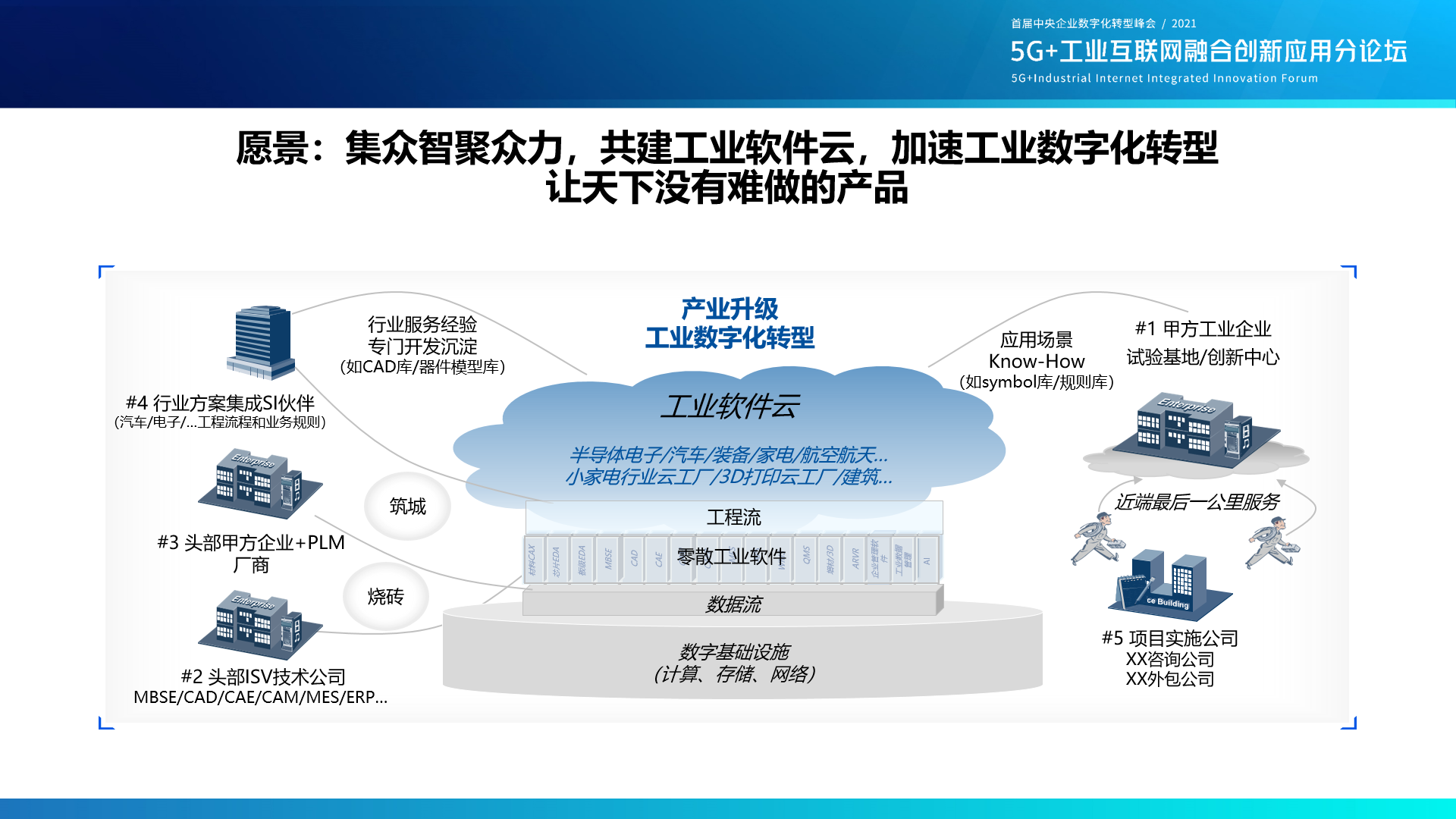

大家都知道在CT时代我们的标准是非常齐备的,从2G时代到5G时代一直在持续演进。但我们在工业软件标准这块并没有做起来。哪个国家先做起来,就可以在世界格局上占据一席之地。目前,国内聚集了上百家工业软件企业组建了数字化工业软件联盟,希望能有更多的甲方单位参与进来,共同来定义这个东西。我们希望基于聚众沃土,把所有相关的Know-How沉淀下来,工业数据标准底下的数据模式驱动引擎,数据模型结构以及连接服务和工业资源库,都可以放在这个底座上,供大家调用。部署形态上,可以是公有云,也可以部署在企业私有云或专属云上,这都没关系。只要大家能基于一个标准先共建,共建之后大家一起分享。

以汽车仿真为例,国内现在很多ISV做“求解器”。但为了做出的这个“求解器”能够跟上下游衔接配合,大家又开发了很多很多的“通用前后处理功能”,造成了非常多的低水平、无效重复,甚至于说一半以上的精力都在开发衔接功能,但实际上呢,我们最需要的是那一个个“求解器”。

我们希望能够大家集中智、聚众力,一起共建工业软件生态,然后大家基于这个“大插座”的标准插上去,联合促成“平台+插件”方式,用一种新的商业模式形成网格生态,所有的工业软件开发商和头部企业用户,都可以溢出自己的东西在里头,都可以分一杯羹,能够一起来打造面向产业链、产业集群需求的集成环境。我们共建这个平台之后,还需要把所有的相关数据,形成全生命周期设计态、生产态和运行态。通过这些“数字孪生”实现极致的“快”,能够实现端到端业务整体显著性的降本增效。通过MBSE(Systems Engineering,基于模型的系统工程)实现全流程融合的总架构设计;通过MBD实现设计与制造的快速融合、虚拟仿真、虚拟装配;通过MBE实现全流程持续工程、持续发布。所有这些目标的实现,核心都是在于有那个大底座,如果不愿意做基础性工程,很难走到这一步。

我们呼吁,在当前的时代背景下,所有行业同仁能一起来聚众智、集众力,共建工业软件云,面向未来打造工业数字化转型方案,加速中国的工业数字化升级,迎来美好的明天。